VDA FMEA : Failure Mode and Effects Analysis

การวิเคราะห์ความล้มเหลวและผลกระทบ

คู่มือ VDA FMEA ฉบับใหม่ มีการจัดทำขึ้นโดย Automotive Industry Action Group : AIAG กลุ่มอุตสาหกรรมยานยนต์ และ The German Association of the Automotive Industry : VDA สมาคมอุตสาหกรรมยานยนต์เยอรมนี

VDA FMEA เป็นการวิเคราะห์ความเสี่ยงที่มีประสิทธิภาพ ในการป้องกันไม่ให้เกิดปัญหาขึ้นเมื่อชิ้นงานเข้าสู่กระบวนการผลิต ตั้งแต่ขั้นตอนการออกแบบพัฒนาผลิตภัณฑ์ (Design) และกระบวนการผลิต (Process) ซึ่งบุคลากรควรที่จะเข้าใจหลักการการวิเคราะห์ ทั้ง PFMEA และ DFMEA

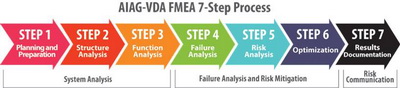

7 Step approach for AIAG VDA FMEA

7 Step approach for AIAG VDA FMEA

Step1: Planning and Preparation

จุดประสงค์:

เพื่อเป็นการกำหนด ผลิตภัณฑ์ /กระบวนการใดจะรวมหรือจะไม่รวมในโครงการ FMEA

– การระบุโครงการ

– แผนโครงการ: (5T)

– การระบุ FMEA พื้นฐานพร้อมบทเรียนที่ได้รับ (Lesson Learned)

Step 2: Structure Analysis

วัตถุประสงค์:

มีการระบุ System, Subsystem, Component สำหรับการวิเคราะห์ และความเชื่อมโยง, การคัดเลือกการบ่งชี้สำหรับหัวข้อการออกแบบเพื่อใช้ในการวิเคราะห์ระบุและแยกส่วนระบบการผลิตลงใน Process Items, Process step, Work Elements.

Step 3: Function Analysis

วัตถุประสงค์: เพื่อกำหนดเกี่ยวกับฟังก์ชัน / ความต้องการที่ตั้งใจไว้ของผลิตภัณฑ์และกระบวนการ

Step 4: Failure Analysis

วัตถุประสงค์:

ระบุสาเหตุความล้มเหลว (FC) ความล้มเหลว (FM) และผลกระทบ (FE)

Step 5: Risk Analysis

วัตถุประสงค์: ประเมินความเสี่ยงโดยการประเมินความรุนแรงการเกิดการตรวจจับการกำหนดการป้องกันและควบคุมการตรวจจับ

Step 6: Optimization

วัตถุประสงค์:

– กำหนดการกระทำเพื่อลดความเสี่ยง

– การระบุการกระทำที่จำเป็นเพื่อลดความเสี่ยง

– การมอบหมายผู้รับผิดชอบ

– การดำเนินการแก้ไข และการปรับแก้เอกสารการปฏิบัติงาน

– การทำงานร่วมกันระหว่างทีม, ลูกค้า, ซัพพลายเออร์

Step 7: Risk Communication

วัตถุประสงค์:

สรุปและสื่อสารผลลัพธ์ของความล้มเหลวและผลกระทบ